Proizvodni proces avtomobilskih platišč iz aluminijevih zlitin je v glavnem razdeljen na naslednje kategorije:

1. Postopek vlivanja:

• Gravitacijsko litje: Tekočo aluminijevo zlitino vlijemo v kalup, kalup napolnimo pod vplivom gravitacije in ohladimo v želeno obliko. Ta postopek zahteva nizke naložbe v opremo in relativno preprosto delovanje, kar je primerno za proizvodnjo majhnega obsega. Vendar je učinkovitost litja nizka, kakovost izdelka je slaba, poleg tega pa se lahko pojavijo napake pri litju, kot so pore in krčenje.

• Litje pod nizkim tlakom: V zaprtem lončku se tekoča aluminijeva zlitina pod nizkim tlakom s pomočjo inertnega plina stisne v kalup, da se pod pritiskom strdi. Ulitki, izdelani s tem postopkom, imajo gosto strukturo, dobro notranjo kakovost, visoko proizvodno učinkovitost in so primerni za masovno proizvodnjo, vendar so naložbe v opremo velike, zahteve glede kalupa so visoke, visoki pa so tudi stroški kalupa.

• Vrtenje: Gre za izboljšan postopek, ki temelji na litju pod nizkim tlakom. Najprej se surovec kolesa oblikuje z litjem pod nizkim tlakom, nato pa se surovec pritrdi na vrteči se stroj. Struktura roba se postopoma deformira in razteza z vrtečim se kalupom in tlakom. Ta postopek ne le ohranja prednosti litja pod nizkim tlakom, temveč tudi izboljša trdnost in natančnost kolesa ter hkrati zmanjša težo kolesa.

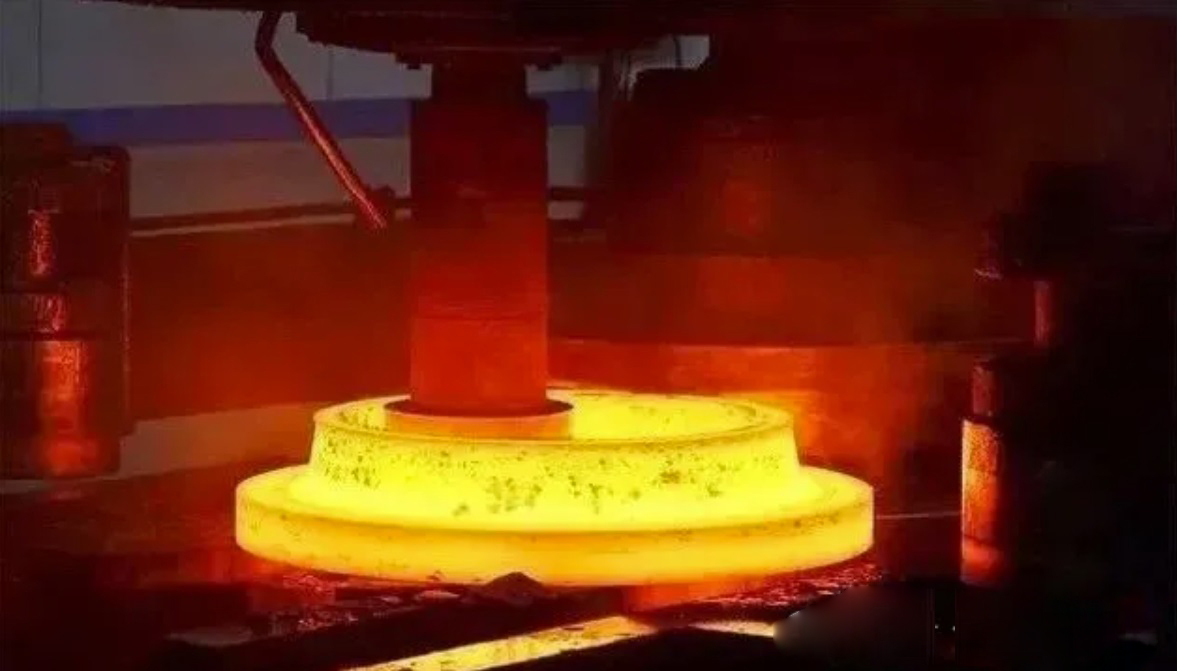

2. Postopek kovanja

Ko se aluminijeva zlitina segreje na določeno temperaturo, jo s kovaško stiskalnico vbrizgamo v kalup. Postopke kovanja lahko razdelimo na naslednji dve vrsti:

• Konvencionalno kovanje: Cel kos aluminijevega ingota se pod visokim tlakom neposredno kuje v obliko kolesa. Kolo, izdelano s tem postopkom, ima visok izkoristek materiala, manj odpadkov, odlične mehanske lastnosti odkovkov ter dobro trdnost in žilavost. Vendar pa je naložba v opremo velika, postopek je zapleten in od operaterja se zahteva visoka tehnična raven.

• Poltrdno kovanje: Najprej se aluminijeva zlitina segreje do poltrdnega stanja, pri čemer doseže določeno fluidnost in kovnost, nato pa se kova. Ta postopek lahko zmanjša porabo energije pri kovanju, izboljša učinkovitost proizvodnje in izboljša tudi kakovost kolesa.

3. Postopek varjenja

Pločevina se zvije v valj in zvari, nato pa se preprosto obdela ali stisne v platišče kolesa s kalupom, nato pa se predhodno uliti disk kolesa zvari, da se izdela kolo. Metoda varjenja je lahko lasersko varjenje, varjenje z elektronskim žarkom itd. Ta postopek zahteva namensko proizvodno linijo z visoko proizvodno učinkovitostjo in je primeren za masovno proizvodnjo, vendar je videz slab in na varilnih mestih se pogosto pojavljajo težave s kakovostjo varjenja.

Čas objave: 27. november 2024